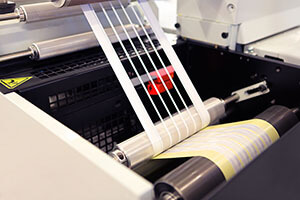

I problemi più comuni e le soluzioni dei film di rilascio

2021/07/25

1. Cattiva rilasciabilità:

La funzione principale del film di rilascio è consentire agli oggetti attaccati ad esso di staccarsi facilmente. Se la forza di rilascio è irregolare o insufficiente, può causare un forte legame tra il prodotto di fustellatura o il prodotto di rivestimento e il film di rilascio, rendendo difficile la separazione. In queste circostanze, il prodotto potrebbe strapparsi o lasciare residui di adesivo, influenzando l'aspetto e le prestazioni del prodotto.

Soluzione:

La forza di rilascio può essere migliorata selezionando l'agente di rilascio appropriato e/o regolando il trattamento superficiale del film di rilascio. Ad esempio, aumentando la concentrazione dell'agente di rilascio o utilizzando un agente di rilascio con una forza di rilascio superiore. Inoltre, è possibile ottimizzare i parametri di fustellatura o rivestimento, come la pressione, la velocità, ecc., per ridurre la pressione sul film di rilascio e migliorare l'effetto di rilascio.

2. Difetti superficiali:

I difetti sulla superficie del film di rilascio, come polvere, graffi, schiuma, ecc., possono essere trasferiti al prodotto durante il processo di fustellatura o rivestimento, causando imperfezioni sulla superficie del prodotto. Allo stesso modo, le rughe, i buchi, le deformazioni ondulate, ecc., del film di rilascio stesso possono causare difetti corrispondenti sulla superficie del prodotto. Questi difetti possono influire sulla qualità dell'aspetto del prodotto e possono influire sulle sue prestazioni funzionali.

Soluzione:

Migliorando il processo di produzione e di lavorazione del film di rilascio, è possibile ridurre la presenza di difetti superficiali. Ad esempio, aumentando le operazioni di pulizia o utilizzando attrezzature di filtrazione migliori per rimuovere la polvere e altre impurità.

3. Deformazione dimensionale:

Durante il processo di rivestimento o fustellatura, il film di rilascio può essere sottoposto a stress come l'estensione, la compressione, ecc., causando cambiamenti nella sua forma o dimensione. Se tale deformazione supera il range tollerato, potrebbe ridurre l'accuratezza dimensionale del prodotto, influenzandone l'assemblaggio o l'uso. Ad esempio, la forma del prodotto di fustellatura potrebbe non corrispondere alla progettazione, o lo spessore del prodotto di rivestimento potrebbe non essere uniforme.

Soluzione:

È possibile ottimizzare i parametri di fustellatura o rivestimento, come la riduzione della velocità della macchina, la riduzione della temperatura, o l'aggiustamento della pressione applicata, ecc., per ridurre lo stress sul film di rilascio. Inoltre, è possibile selezionare materiali di film con una maggiore resistenza e stabilità per resistere alla deformazione.

4. Problemi di adesione:

Se l'energia superficiale del film di rilascio è insufficiente, può causare un'insufficiente adesione tra il materiale di rivestimento e esso. Questo potrebbe far sì che il materiale di rivestimento si stacchi durante le successive fasi di rivestimento, cottura, fustellatura, o potrebbe addirittura causare la caduta durante l'uso del prodotto. Questo influenzerà direttamente le prestazioni e la durata del prodotto.

Soluzione:

L'adesione può essere migliorata regolando il trattamento superficiale del film di rilascio. Ad esempio, aumentando l'energia superficiale, o modificando la rugosità superficiale. Inoltre, è possibile selezionare un agente di rilascio o un film di rilascio più compatibile con il materiale di rivestimento.

5. Non uniformità dello spessore del film:

Se lo spessore del film di rilascio non è uniforme, può causare un'irregolarità dello spessore del prodotto dopo la fustellatura o il rivestimento. Questo, per prodotti che richiedono un controllo preciso dello spessore (come componenti elettronici, film ottici, ecc.), può causare prestazioni instabili o addirittura la non conformità.

Soluzione:

Questo richiede generalmente il miglioramento del processo di produzione del film di rilascio, per garantire l'uniformità del film. Ad esempio, regolare i parametri dell'attrezzatura di colata, controllare la temperatura e la velocità del materiale del film, o utilizzare attrezzature di controllo dello spessore più precise. Per il processo di rivestimento, potrebbe essere necessario ottimizzare l'attrezzatura e i parametri di rivestimento, come l'uso di una spatola migliore, regolando la velocità e la pressione di rivestimento, ecc.

6. Migrazione dell'agente di rilascio:

L'agente di rilascio sul film di rilascio può migrare dalla superficie del film al materiale di rivestimento o al prodotto die-cut durante il processo di die-cutting o di rivestimento. Questa migrazione dell'agente di rilascio potrebbe ridurre l'energia superficiale del materiale di rivestimento, portando a una ridotta adesività con i materiali successivi (come adesivi, inchiostri, ecc.). Allo stesso tempo, la migrazione dell'agente di rilascio può anche cambiare le proprietà superficiali del materiale di rivestimento o del prodotto die-cut, come le sue proprietà ottiche, elettriche, ecc.

Soluzioni:

- Selezionare l'agente di rilascio appropriato: Scegliere un agente di rilascio con bassa migrazione, o un agente di rilascio che è compatibile con il materiale di rivestimento, può ridurre il rischio di migrazione dell'agente di rilascio.

- Ottimizzare il processo di rivestimento: Regolare i parametri di rivestimento, come ridurre la velocità di rivestimento, controllare il tempo di asciugatura e la temperatura, può ridurre la migrazione dell'agente di rilascio.

- Cambiare il metodo di trattamento del film di rilascio: Ad esempio, attraverso un trattamento superficiale speciale per sopprimere la migrazione dell'agente di rilascio, o applicare uno strato di barriera sul film di rilascio per prevenire la migrazione dell'agente di rilascio.

- Migliorare la tolleranza del prodotto: Se possibile, si può scegliere un materiale di rivestimento o un processo di post-trattamento che ha una migliore tolleranza alla migrazione dell'agente di rilascio.

Prodotti correlati: Liner di rilascio fluorosilicone