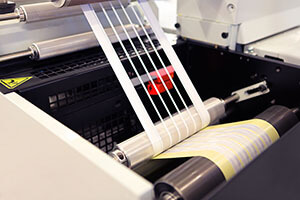

Die häufigsten Probleme und Lösungen mit Trennfolien

2021/07/25

1. Schlechte Ablösbarkeit:

Die Hauptfunktion der Ablösefolie besteht darin, dass Materialien, die darauf haften, leicht abgelöst werden können. Wenn die Ablösekraft ungleichmäßig oder unzureichend ist, kann dies zu einer zu starken Bindung zwischen dem Stanz- oder Beschichtungsprodukt und der Ablösefolie führen, was eine Trennung erschwert. In diesem Fall könnte das Produkt zerrissen werden oder Klebereste hinterlassen, was das Aussehen und die Leistung des Produkts beeinträchtigt.

Lösung:

Die Ablösekraft kann verbessert werden, indem ein geeignetes Trennmittel gewählt und/oder die Oberflächenbehandlung der Ablösefolie angepasst wird. Beispielsweise kann die Konzentration des Trennmittels erhöht oder ein Trennmittel mit höherer Ablösekraft verwendet werden. Darüber hinaus können die Parameter des Stanzens oder Beschichtens, wie Druck und Geschwindigkeit, optimiert werden, um den Druck auf die Ablösefolie zu verringern und das Ablösen zu verbessern.

2. Oberflächendefekte:

Defekte auf der Oberfläche der Ablösefolie, wie Staub, Kratzer, Schaum usw., können während des Stanz- oder Beschichtungsprozesses auf das Produkt übertragen werden und zu Oberflächenfehlern führen. Ähnlich können Falten, Dellen oder wellenförmige Verformungen der Ablösefolie selbst entsprechende Defekte auf der Produktfläche verursachen. Diese Defekte beeinträchtigen die ästhetische Qualität des Produkts und können auch dessen Funktion beeinflussen.

Lösung:

Durch Verbesserung des Herstellungs- und Verarbeitungsprozesses der Ablösefolie können Oberflächendefekte reduziert werden. Zum Beispiel durch Hinzufügen von Reinigungsschritten oder Verwendung besserer Filteranlagen zur Entfernung von Staub und anderen Verunreinigungen.

3. Dimensionsverformung:

Während des Beschichtungs- oder Stanzprozesses kann die Ablösefolie Zug-, Druck- und anderen Spannungen ausgesetzt sein, die zu Verformungen ihrer Form oder Größe führen. Wenn diese Verformung über den zulässigen Bereich hinausgeht, kann dies zu einer Reduzierung der Maßgenauigkeit des Produkts führen, was seine Montage oder Verwendung beeinträchtigt. Beispielsweise kann die Form des Stanzprodukts von der Konstruktion abweichen, oder die Dicke des Beschichtungsprodukts kann ungleichmäßig sein.

Lösung:

Die Parameter des Stanzens oder Beschichtens können optimiert werden, z.B. durch Verringerung der Maschinengeschwindigkeit, Senkung der Temperatur oder Anpassung des Anwendungsdrucks, um die Spannung auf der Ablösefolie zu reduzieren. Darüber hinaus können Folienmaterialien mit höherer Festigkeit und Stabilität ausgewählt werden, um einer Verformung standzuhalten.

4. Haftungsprobleme:

Wenn die Oberflächenenergie der Ablösefolie unzureichend ist, kann dies zu unzureichender Haftung zwischen der Beschichtung und ihr führen. Dies könnte dazu führen, dass das Beschichtungsmaterial in den nachfolgenden Schritten wie Beschichten, Backen, Stanzen usw. abfällt oder sogar während der Verwendung des Produkts abfällt. Dies würde die Leistung und Lebensdauer des Produkts direkt beeinflussen.

Lösung:

Die Haftung kann verbessert werden, indem die Oberflächenbehandlung der Ablösefolie angepasst wird, z.B. durch Erhöhung der Oberflächenenergie oder Änderung der Oberflächenrauheit. Darüber hinaus kann ein Trennmittel oder eine Ablösefolie mit besserer Kompatibilität mit dem Beschichtungsmaterial gewählt werden.

Ungleichmäßige Folienstärke:

Wenn die Dicke der Ablösefolie ungleichmäßig ist, kann dies zu einer inkonsistenten Dicke des Produkts nach Beschichtung oder Stanzen führen. Für Produkte, bei denen eine präzise Dickenkontrolle erforderlich ist (wie elektronische Komponenten, optische Filme usw.), kann dies zu instabiler Leistung oder sogar Nichtkonformität führen.

Lösung:

Dies erfordert normalerweise eine Verbesserung des Herstellungsprozesses der Ablösefolie, um die Gleichmäßigkeit der Folie zu gewährleisten. Zum Beispiel durch Anpassung der Parameter des Gießgeräts, Kontrolle der Temperatur und Fließgeschwindigkeit des Folienmaterials oder Verwendung genauerer Dickenkontrollgeräte. Für den Beschichtungsprozess könnten Optimierungen des Beschichtungsgeräts und der Parameter, wie die Verwendung besserer Schaber, die Anpassung der Beschichtungsgeschwindigkeit und des Drucks usw., erforderlich sein.

6. Migration von Trennmitteln:

Das Trennmittel auf der Trennfolie kann während des Stanzen oder Beschichtungsprozesses von der Folienoberfläche auf das Beschichtungsmaterial oder stanzprodukt übergehen. Diese Migration des Trennmittels könnte die Oberflächenenergie des Beschichtungsmaterials reduzieren, was zu einer reduzierten Adhäsivität mit nachfolgenden Materialien (wie Klebstoffen, Tinten usw.) führt. Gleichzeitig kann die Migration des Trennmittels auch die Oberflächeneigenschaften des Beschichtungsmaterials oder Stanzprodukts verändern, wie beispielsweise seine optischen Eigenschaften, elektrischen Eigenschaften usw.

Lösungen:

- Auswahl des geeigneten Trennmittels: Die Wahl eines Trennmittels mit geringer Migrationsneigung oder eines Trennmittels, das mit dem Beschichtungsmaterial kompatibel ist, kann das Risiko der Trennmittelmigration verringern.

- Optimierung des Beschichtungsprozesses: Durch Anpassung der Beschichtungsparameter, wie z.B. Reduzierung der Beschichtungsgeschwindigkeit, Kontrolle der Trocknungszeit und -temperatur, kann die Migration von Trennmitteln verringert werden.

- Änderung der Behandlungsmethode der Ablösefolie: Zum Beispiel kann eine spezielle Oberflächenbehandlung durchgeführt werden, um die Migration von Trennmitteln zu unterdrücken, oder eine Barriereschicht auf der Ablösefolie kann aufgebracht werden, um die Migration von Trennmitteln zu verhindern.

- Verbesserung der Toleranz des Produkts: Wenn möglich, kann ein Beschichtungsmaterial oder ein nachfolgender Verarbeitungsprozess gewählt werden, der eine bessere Toleranz gegenüber der Migration von Trennmitteln aufweist.

Verwandte Produkte: Fluorsilikon-Abziehfolie

Kategorie